股票代码:正丹股份 (300641)

全球加速交通领域电动化,2020-2021年期间,这个市场的增长速度非常快,即使在全球疫情和芯片造成传统汽车市场萎缩后, 2020年新能源汽车销量逆势上扬,增至300万辆,占汽车总销量的4.1%。2021 年,新能源汽车更是气势如虹,销量翻了一番多,达到 660 万辆,占全球汽车市场的近 9%,市场份额比两年前增加了两倍多。以至于在芯片短缺下,2021年全球汽车销量的所有净增长都来自新能源汽车。

电池绝缘设计与电动汽车安全紧密相关

随着新能源汽车迅速发展,HEV、PHEV、EREV和纯电动等带有高压电气部件的产品开始越来越多,围绕高压电池系统的汽车成为设计主流,电压范围从200V到800V。

在这里存在一个现实的问题,就是如何在紧凑空间里面解决绝缘问题。

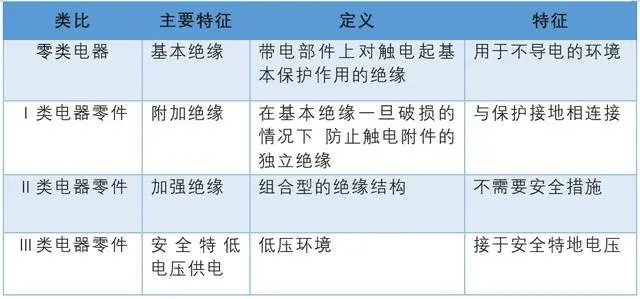

在电动汽车里面,GB/T18384是电动汽车安全要求标准,其分为三部分:车载储能部分、功能安全和故障防护、人员触电防护。针对电动汽车的电气安全提出了一系列的要求,以保证电动汽车在正常使用情况下的一些可能失效不会对使用者和周围环境造成危害。在电气安全标准中,按照绝缘失败后电击防护方式的不同可以将电器零件划分成四类,这四类电器零件的特征如下:

在电池系统里面,我们也能看到最基本的问题就是电池的绝缘设计。

目前国内已经有不少车企及电池龙头企业已经开始使用粉末涂料作为电池内部绝缘的优选解决方案。介绍得比较多的是华晨宝马动力总成工厂的模组线,在这个具备电芯到模组的工厂里面,拥有三条电芯喷涂线、两条模组线与两条装配线。

从这个角度,我们可以探讨一下动力电芯从蓝膜到喷涂,到底有哪些的好处。这里的核心是希望电池模组生产线可以实现100%自动化生产,重中之重就是保证绝缘性,所以很多的设计从之前的蓝膜时代现在都改为采用喷涂工艺,并且加装绝缘隔膜等多种方式确保电芯之间彼此绝缘。

对于大批量的生产而言,独立的电芯喷涂环节能够把控喷涂的品质,让电芯的安全性与持久性都更优异。在动力电池模组生产线,实现了全封闭的100%自动化生产,采用喷涂工艺、加装绝缘隔膜等多种方式确保电芯之间彼此绝缘,生产线上运用等离子清洁、智能光学检查等先进的技术,保证生产品质的可靠性。这是从之前模组时代转入CTP时代要做的很重要的工作。

为什么方壳电芯需要使用绝缘粉末涂料?

铝壳电池的正极电位高于壳体电位高于负极电位,如果壳体和正负极没有接触,不会发生腐蚀反应,如果壳体和负极接触,就会腐蚀,铝壳会逐渐粉化。为了防止这种情况发生,把壳体和正极连在一起,提高了壳体电位,对壳体进行保护,防腐蚀。因此电芯的内在需求使得电芯带电,这就需要通过外部的绝缘手段让电池和外部隔离,就需要让电芯穿一身绝缘衣服,在这里之前更多的还是使用蓝膜。

粉末涂料之前在环保领域的高性能材料,在电芯的绝缘保护开始是从欧洲导入的。这种材料的主要特点,主要是想从制造层面可以实现全自动化(施工简单),一次喷涂成型便于安装和运输。相对于蓝膜,它的好处在于不会产生空气间隙、附着力好、不容易破损,在CTP时代对于电芯和Pack之间的结构连接也简化了开发难度。而且粉末涂料具有优异的绝缘性能,在抗腐蚀、耐湿热稳定性、高低温冲击后的性能参数也非常优异。

绝缘粉末涂料能更广泛的保护整个汽车的电气生态系统,包括电池电芯、电池包内结构件、热管理系统、电池壳体、发卡电机、及铜巴、铝巴等连接件,充电设施及储能设施。其中许多组件都有长期耐热性的要求。相关部件免受这种极端温度的损害,则将有助于延长汽车的使用寿命。

绝缘粉末涂层能帮助电池热管理系统更高效运作,避免因为电滥用导致的热失控产生。在电池系统里面应用粉末涂料的价值,总结来说有以下的几点:

● 有助于防止现代电动汽车的热失控和电池故障风险

● 可创建更可持续的制造过程:这个比较容易做到高可靠性的自动化的生产过程

● 满足严格的国际环境法规和指令(不含挥发性有机化合物 VOC)、不产生危险废物并使过度喷涂的粉末能够回收和再利用的产品的环境效益。

未来展望

电动汽车发展至今,安全、性能与成本的平衡仍然是诸多厂商的难题。在这一细分领域,如粉末涂料的应用无疑能为厂商解决难题——粉末涂料固化后的涂层具有优异的电绝缘性能,且耐磨擦性能良好、耐酸碱腐蚀性好、粘接性能优异。粉末涂料这一已经在各个行业中应用成熟的工艺,必将在电动汽车中取得大量应用。

文章来源:汽车电子设计朱玉龙

https://baijiahao.baidu.com/s?id=1731076565430051626&wfr=spider&for=pc

返回

顶部